皆さん、こんにちは。 東京の大田区で金型設計製作から成形までを手がける有限会社今岡モールディング 代表の今岡です。

花粉症のつらい季節になりましたね。

私も30歳を過ぎた頃から徐々に症状が出始め、最近は毎年この時期が来る度にひどくなっている気がします。 なので毎日雨降ってくれ!と思ってしまいます。(雨が上がった後がひどいのですが・・・)

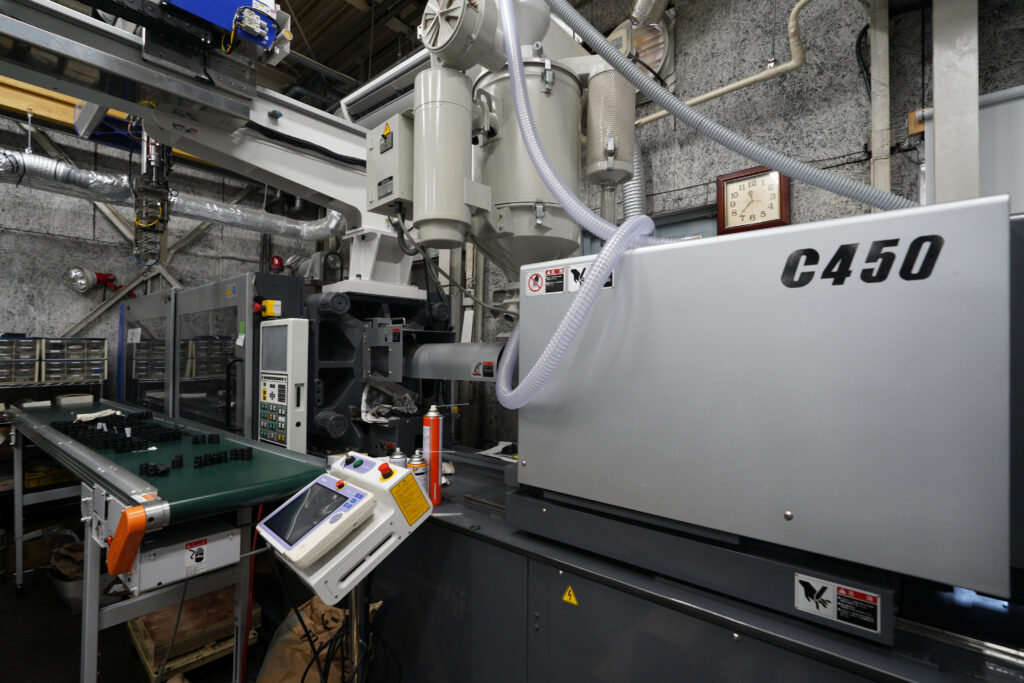

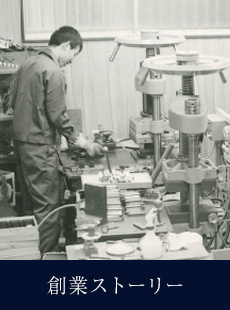

さて、前回は熱硬化性成形機のメンテナンスでしたが、今回は熱可塑性成形機の保守について書きたいと思います。 弊社、ホームページで熱硬化性樹脂専門と謳っておりますが、お客様からの様々なご要望にお応えするため、熱可塑性樹脂の成形も社内で金型設計製作から量産成形までを手がけております。

成形機も横型は30~130トン、またインサート成形用として18トン、40トンの計6台の熱可塑性成形機を所有しており、米粒ぐらいの小さいものから、B5サイズ程度までの成形品を扱っております。

ちなみに成形材質はポリエチレンやアクリル樹脂、ABS樹脂といった汎用樹脂ももちろん扱っておりますが、7~8割方、ガラス繊維等で強化されたPPS樹脂やLCP樹脂、PBT樹脂、ナイロンといったエンプラを中心に量産成形を行っております。

そのため、金型自体も磨耗しますが、成形機のスクリュやシリンダも磨耗が進みます。 毎ショット、砥石で擦っているようなものなので、当然といえば当然なのですが、磨耗が進むと成形品の品質に影響が生じるため、定期的な交換が必要不可欠となります。

先日も30トンの成形機のスクリュとヘッド周りの交換を行いました。

かなり高硬度の材質で作られているにも関わらず、数年すると写真のように磨耗が進んでしまいます。

ちなみに、数年に一度とは言え、スクリュ、シリンダ、ヘッド周り全てを交換すると、30トンの小型の成形機でも軽く7桁の費用がかかります。 それが6台ありますので、毎年のように交換をしているような気になります。

コメント一覧